Тункстуу карбиддик тилкеси, негизинен, велосипед углеводдук углевод аркылуу жана CO кобальт порошогунан жасалган CO кобальт порошогунан жасалган, курчалган курстун курамында вк жана CO

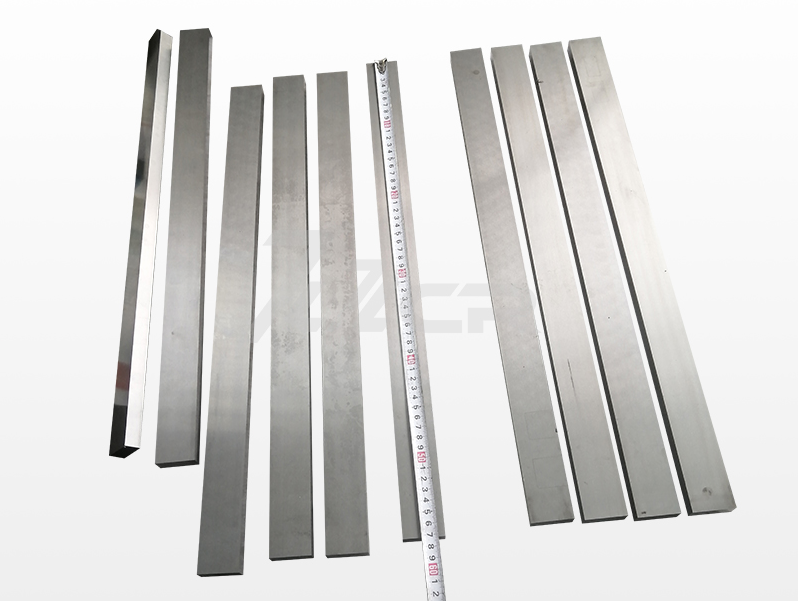

Күрөшгөн карбиддик тилкелеринин эң материалдык материалдарынын бири, анын тик бурчтуу плиталардын (же квадраттар), ошондой эле велосипед карбиддик тилкеси / плиталары деп аталган. Ички каршылардын тилкеси жакшы, жакшы эскилиги жеткен, жакшы каршылык көрсөтүп, жогорку кризистик күч, жакшы химиялык туруктуулук, температура, температура кычкылы, темирге жана анын эритмелерине окшош аз эфирдик күчкө ээ, термикалык жана электрдик өткөрүмдүүлүк.

Үчүн кандай себептер баркыжырдануувольфлдин карбид тилкелери? Кийинки Chuangrui Carbide жооп берет:

1) Велосипед клеткасынын бети ширетүүдөн мурун, куурулган же жылтыратылган эмес, бычак катмары

(2)КыжырданууМисалы, боракс жаралбагандыктан, боракс колдонбой калганда, боракс натыйжалуу аткарылганда, алдануучу ролду натыйжалуу ойной албайт, анткени бооракс көп нымдуулукту да, ириңдүү материалда нымдуулукту камтыйт, ал эмикыжырданууПеноменон пайда болот.

(3) Темир температуранын температурасы 30 ~ 50 ° C темир жолдун эришинен жогору болушу керек, жанакыжырдануутемпература өтө жогору же өтө төмөн болсо, пайда болот. Жылуулук өтө көп кычкылданууга себеп болот. ZINC камтылган металлды колдонуп, ширетүүчү көк же ак түстү берет. Температура өтө төмөн болгондо, салыштырмалуу калың ширетүүчү түзүлөт, ал эми ширетинин ичи көңдөйлүүлүк жана шлактар менен шыктануу менен жабылат. Жогорудагы эки шартта ширетүүнүн күчүн төмөндөтөт, жана курчутулган же колдонулганда, ошончолук оңой болот.

4) Кулпулоо процессинде, өз убагында шылуундалбай турган же жетишсиз дан агып чыгуунун жетишсиздиги жок, андыктан чоң саздуу агент ширелүү бойдон калууда, бул ширетүүчү ширелеп, ширетүүчү менен себептердин күчүн төмөндөтөт.кыжырдануу.

Пост убактысы: 28-2024-б